模块化冲压自动化选择

冲压自动化的主要在于实现连续、准确、高效的冲压作业,通过引入自动化设备如冲压机器人、自动送料系统等,取代了传统的人工操作和手工送料方式。这种转变不只消除了人为因素导致的生产不稳定性,还使得生产线能够实现24小时不间断运行,大幅度提升了单位时间内的生产效率。同时,冲压自动化系统的精确控制能力也保证了产品的尺寸精度和一致性,降低了因次品返工带来的额外成本。传统的冲压生产往往需要大量人力进行重复性劳动,而采用冲压自动化技术后,大部分繁重且危险的工作可由机械手或自动化设备完成,从而极大地减少了对人力资源的需求。这不只直接节省了人工成本,同时也降低了因工伤事故造成的经济损失及潜在的法律风险。此外,自动化设备无需休息、不会疲劳,能够在强度高、高精度的工作环境下持续稳定地输出,这是人工无法比拟的优势。冲压自动化生产线具有良好的柔性,可根据生产需求快速调整模具和程序,实现不同产品型号的灵活切换。模块化冲压自动化选择

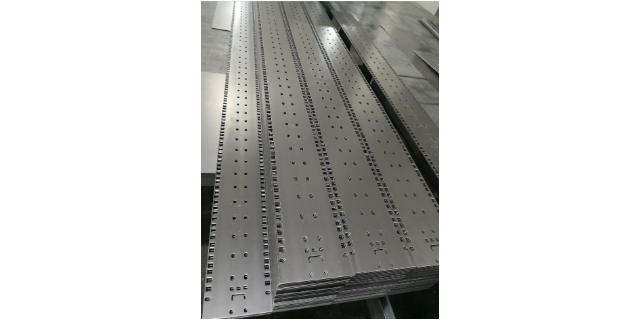

耐使用冲压自动化设备采用了先进的伺服驱动技术和精密的模具设计,能够实现对材料的精确冲压成型,保证产品尺寸的一致性和准确性,从而满足各类复杂零件的高质量要求。这种高精度不只减少了废品率,同时也降低了后期装配中的匹配难度,极大地提高了整体生产效率。耐使用冲压自动化设备采用良好钢材及耐磨材料制作,具备极高的机械强度和抗疲劳性能,即使在长期、强度高的工作环境下也能保持稳定的性能输出,延长了设备使用寿命。此外,该类设备还配备了完善的润滑系统和过载保护装置,能够在连续作业过程中有效防止设备磨损和损坏,确保生产线的连续稳定运行。四川经济冲压自动化智能化的工艺控制与调整功能是汽车冲压自动化的重要特色。

冲压自动化的主要优势在于其能够对复杂的冲压工序进行精确且高效的执行。传统的手工或半自动冲压过程中,往往需要人工干预更换模具、调整设备等,这不只耗时费力,而且易引入人为误差,影响生产节奏。而冲压自动化生产线则能实现连续作业,通过PLC控制系统自动完成模具切换、工件定位、压力控制等一系列操作,缩短了非生产时间,使设备利用率得以明显提升,从而提高了单位时间内的产出量,即生产效率。冲压自动化生产线可以替代大量的人力操作,减少甚至消除因人为因素导致的生产延误和错误,同时也减轻了员工的体力劳动强度,改善了工作环境。一方面,企业可以通过减少直接参与冲压作业的工人数量,节省人力成本;另一方面,剩余劳动力可被重新分配到更高附加值的工作岗位,如质量监控、设备维护及技术研发等领域,进一步推动企业的综合效益增长。

从效率角度来看,气动冲压自动化生产线具备无可比拟的高效性。传统的人工冲压作业,不只劳动强度大、工作效率低,而且受人工操作熟练度和疲劳度的影响,生产效率不稳定。而气动冲压自动化生产线通过精确的机械运动控制与高效的气动驱动系统相结合,实现连续、稳定的高速冲压作业,极大地提升了单位时间内的产出量,降低了生产成本,满足了大批量、快速生产的市场需求。精度是衡量冲压质量的关键指标,也是气动冲压自动化生产线的一大亮点。相比于人工操作可能出现的位置偏差、力度不均等问题,自动化生产线能够通过精密的数控系统和高精度的气动元件,确保每一次冲压动作的高度准确,从而保证产品的尺寸精度和表面质量达到甚至超过设计要求,有效提升产品质量及一致性。借助大数据处理能力,冲压自动化系统能高效整合供应链、生产计划、物料管理等多维度信息。

冲压自动化系统具有精确的定位与控制系统,可以准确地控制每次冲压的位置和力度,避免了因人工操作失误造成的原材料浪费。同时,自动化设备的高效利用也能有效减少在送料、搬运等环节中的材料损耗,使企业能在源头上控制并降低物料成本。自动化冲压工艺能够确保产品的一致性和品质高,有效预防因质量问题引发的退货、维修等后续成本。先进的检测设备结合实时监控系统,可以在生产过程中及时发现并纠正异常,防止不良品流入市场,从而维护企业的品牌形象,避免不必要的售后成本。自动化冲压生产线上的工人主要负责监控设备运行,确保生产安全,减轻了劳动强度。辽宁高质量冲压自动化

冲压自动化设备能有效避免人为因素导致的操作失误,降低安全事故风险。模块化冲压自动化选择

冲压自动化设备准备阶段——设备检查与启动:首先,操作员需对冲压自动化设备进行全方面检查,包括润滑系统、电气控制系统、机械传动部件以及安全防护装置等是否正常运行。确认无误后,按照设备使用手册规定的步骤启动设备,确保电源连接稳定,液压或气压系统压力适中。材料装载与定位:将待冲压的金属板材通过自动送料系统送入设备,该系统能够准确控制送料速度和位置,确保材料准确无误地进入冲压区域。同时,需要利用定位装置对材料进行精确定位,以便后续的冲压工序能够准确执行。模块化冲压自动化选择

上一篇: 福州多轴机柜自动化生产

下一篇: 广西高灵活冲压自动化