工业钣金自动化出厂价

钣金自动化生产对材料利用率的影响——减少材料浪费:自动化生产通过精确的数控设备和算法,能够实现对金属板材的精确切割和折弯,从而减少材料浪费。相比传统的手工操作,自动化生产能够更准确地控制材料的尺寸和形状,避免了因操作失误导致的材料浪费。提高材料使用效率:自动化生产线能够实现对金属板材的连续加工,减少了等待和换料的时间,从而提高了材料的使用效率。此外,自动化生产还能够根据生产需求灵活调整生产参数,实现不同规格和形状的钣金件的快速切换,进一步提高了材料的使用效率。钣金自动化生产线配备了智能检测系统,能够实时检测产品质量。工业钣金自动化出厂价

数控设备机箱外壳钣金自动化生产首先体现在生产效率的大幅提升上。传统的手工钣金加工方式受限于人工操作的速度和精度,无法满足大规模、快速生产的需要。而自动化生产系统通过高效的数控机床进行精确切割、折弯、焊接等工序,实现24小时不间断生产,缩短了生产周期,提高了产能。同时,自动化的生产线能有效减少工件在各工序间的等待时间,使得整体生产流程更为流畅。数控设备机箱外壳的制作对精度要求极高,传统手工操作难以保证每个环节的精确度一致。而采用自动化生产设备,通过预设的程序控制,可以实现毫米级甚至微米级的高精度加工,确保每一个零部件尺寸准确无误,从而大幅度提升产品的质量及稳定性。此外,自动化生产能够消除人为因素带来的误差,确保批量化生产的产品具有高度的一致性。内蒙高精度钣金自动化钣金自动化生产可以提高企业的生产能力和效率,使企业能够更快地响应市场需求和变化。

钣金自动化生产设备的维护方法——紧固松动部件:设备在运行过程中,由于振动、磨损等原因,部分部件可能会出现松动现象。如果不及时紧固,可能会导致设备故障或性能下降。因此,在日常维护保养中,应对设备的紧固件进行定期检查,发现松动及时紧固。检查电气系统:钣金自动化生产设备的电气系统是其正常运行的关键。在日常维护保养中,应对电气元件、线路、控制柜等进行多方面检查,确保无损坏、无老化、无短路等现象。同时,要定期检查设备的接地情况,确保设备的安全运行。

提高生产效率是自动化生产较明显的优点之一。传统的冰箱钣金生产依赖于人工操作,从下料、冲压、折弯到焊接等各个环节,人力投入大、耗时长且易受人为因素影响。而自动化生产线则能够24小时不间断运行,减少人工干预,提升了生产速度和产能。通过精确的编程控制,自动化设备可以快速、准确地完成一系列复杂的钣金加工工序,极大地缩短了生产周期。自动化生产有助于提升产品质量。冰箱钣金件的质量直接影响冰箱的整体性能和使用寿命。自动化生产线采用高精度机械设备进行加工,能确保每一道工序都严格按照设计参数执行,避免了人工操作可能带来的误差,从而提高了钣金件尺寸精度和表面质量,使得冰箱整体结构更为稳固,密封性更佳,制冷效果更加理想。钣金自动化生产通过精确的冲压操作,可以实现对钣金材料的快速成型和加工。

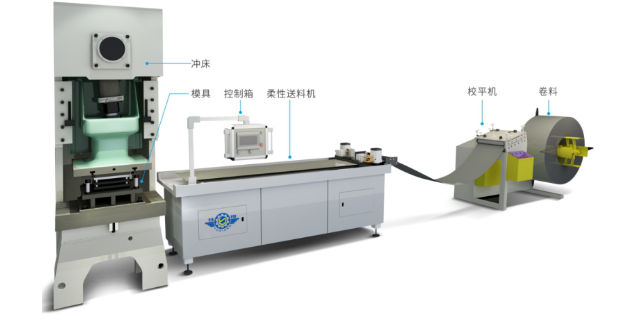

设计是钣金自动化生产的第1步,也是至关重要的一步。在这一环节中,工程师需要根据产品的功能需求、结构特点和使用环境等因素,进行精心的设计。设计过程中,不仅要考虑钣金件的形状、尺寸和精度,还要考虑材料的选择、厚度、强度等因素。同时,为了提高生产效率和降低成本,设计还需要考虑工艺的可行性和经济性。设计完成后,需将设计图纸转化为数字化的生产数据,以便后续的自动化生产设备能够准确识别和执行。切割是钣金自动化生产的关键环节之一。在这一环节中,主要使用激光切割机、等离子切割机、水刀切割机等高效、精确的切割设备。这些设备能够根据设计图纸上的数据,自动定位并切割出符合要求的钣金件。切割过程中,需要严格控制切割精度和速度,以确保钣金件的尺寸精度和表面质量。同时,切割过程中还需要注意切割顺序的优化,以减少设备空行程和提高生产效率。钣金自动化生产线的引入,可以降低生产成本。高安全钣金自动化工厂直销

钣金自动化生产已成为现代制造业的重要趋势。工业钣金自动化出厂价

传动系统是钣金自动化生产设备的重要组成部分,包括电机、减速器、联轴器等。在日常维护保养中,应对传动系统的各部件进行检查,确保其工作正常、无异常声音和振动。同时,要定期检查传动部件的磨损情况,及时更换磨损严重的部件。钣金自动化生产设备的运行参数对其性能和稳定性具有重要影响。在日常维护保养中,应根据生产需求和设备状态,适时调整设备的运行速度、压力、温度等参数。同时,要关注设备在运行过程中的异常现象,及时调整参数以解决问题。设备安全防护是日常维护保养的重要一环。应定期检查设备的安全防护装置,如防护罩、安全门等,确保其完好无损、有效可靠。同时,要加强对操作人员的安全培训,提高他们的安全意识和操作技能,确保设备的安全运行。工业钣金自动化出厂价

上一篇: 济南高效率机柜自动化生产

下一篇: 长春双轴送料柔性冲压生产线