去毛刺研磨机制造商

在工业生产中,去毛刺工艺扮演着极为重要的角色,直接影响着产品的质量和性能。去除工件表面的毛刺和毛边可以提高产品的外观质量和精度,减少装配误差并提升整体工件的质量水平。机械去毛刺通常采用研磨、打磨或切削工艺,用于去除表面的不规则凸起;化学去毛刺则通过化学处理剂溶解或转化毛刺,适用于复杂结构或不易机械处理的工件。在进行去毛刺操作时,操作人员需要严格按照操作规程操作,确保作业安全、高效并达到预期的去毛刺效果。选择合适的去毛刺方法和工具,需要充分考虑工件的材质、形状和毛刺特性。此外,定期对设备进行维护保养,保持设备状态良好,有助于提高生产效率和去毛刺质量。随着工业制造技术的不断演进和市场需求的变化,对产品质量和外观的要求不断提高,对去毛刺工艺的依赖度也随之增加。因此,不断学习和掌握新的去毛刺技术和工艺,不断改进和优化去毛刺工艺,将有助于企业提升生产效率、产品质量和竞争力,实现可持续发展和市场成功。通过持续不断地提升技术水平和工艺标准,企业可以更好地适应市场变化,满足客户需求,保持行业首要地位。 去毛刺操作时需做好个人防护,避免对人体造成伤害。去毛刺研磨机制造商

在工业制造中,去毛刺是一个关键的表面处理工艺,对于提高产品的质量和外观至关重要。去毛刺工艺的主要目的是消除工件表面的毛刺和毛边,从而改善产品的光洁度、美观性以及安全性。机械去毛刺可以通过磨削、研磨或切割等方式去除表面毛刺,而化学去毛刺则采用化学溶剂或处理剂来处理工件表面,溶解或改变毛刺的物理结构。在进行去毛刺工艺时,操作人员需严格遵守操作规程和安全流程,选择适合的去毛刺方法和工具以确保处理效果和质量。此外,定期对去毛刺设备进行维护保养,保持设备的稳定运行,可提高生产效率和处理精度。随着制造业的快速发展和竞争环境的加剧,对产品质量和外观的要求不断提升,因此去毛刺工艺的重要性日益凸显。不断学习和掌握先进的去毛刺技术和工艺将有助于企业提升生产能力、产品质量和市场竞争力。通过不断改进工艺流程和设备技术,企业可以取得更好的生产效益,满足客户需求,推动行业发展并实现可持续增长。 杭州铝合金压铸件去毛刺去毛刺作业应在通风良好的环境下进行,避免因粉尘等污染导致操作不畅或安全问题。

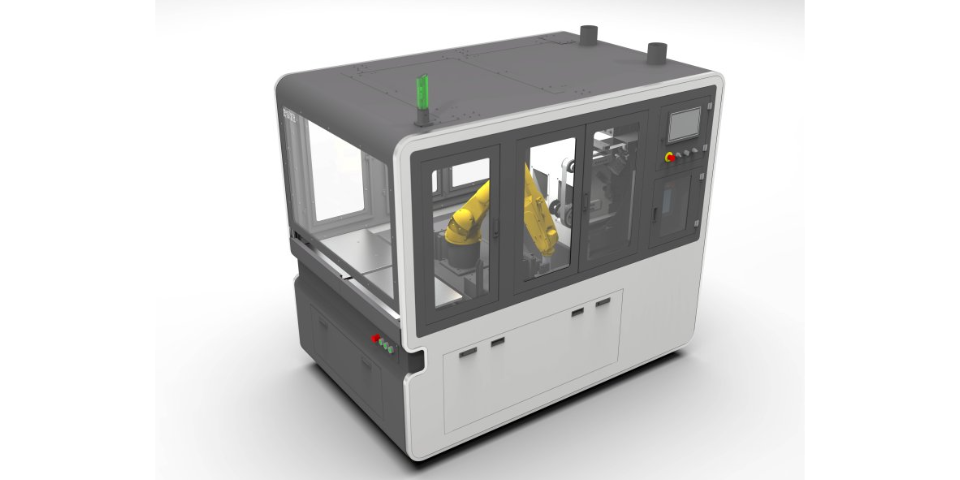

在制造业中,毛刺问题一直是一个影响产品质量和用户体验的关键因素。为了确保产品的安全性和用户满意度,制造商们不断努力改进去毛刺技术。随着科技的不断进步和创新,自动去毛刺技术应运而生,为制造业带来了很大的变革。自动去毛刺技术采用先进的机器人和自动化设备,通过精确的控制和高效的工具,实现了去毛刺过程的自动化和智能化。这种技术能够快速、准确地去除毛刺,极大地提高了生产效率和产品质量。自动去毛刺技术的引入,不仅减少了人工操作的繁琐和误差,还降低了工人的劳动强度和安全风险。通过自动化设备的精确控制,去毛刺过程更加稳定可靠,有效避免了手工去毛刺中可能出现的误差和损伤。同时,自动去毛刺技术还具备较高的灵活性和适应性,能够应对不同形状、尺寸和材料的去毛刺需求。除了提高生产效率和产品质量外,自动去毛刺技术还对环境保护和可持续发展做出了积极贡献。通过减少人工操作,自动去毛刺技术降低了能源消耗和废弃物产生,有利于实现绿色制造和可持续发展。总之,自动去毛刺技术的引入为制造业带来了巨大的变革和优势。通过自动化和智能化的去毛刺过程,制造商们能够为用户提供更安全、更优的产品和服务。

在制造过程中,去毛刺工艺是确保产品质量和性能的重要环节。去除工件表面的毛刺和毛边可以明显提升产品的外观光洁度,减少装配时的摩擦阻力,避免潜在的安全隐患。机械去毛刺常采用研磨、打磨或切削等方法,使表面得以平整;而化学去毛刺则通过溶解或转化毛刺来达到处理效果。在实施去毛刺工艺时,操作人员需要严格遵循操作规程和安全操作标准,确保作业安全和质量稳定。正确选择适宜的去毛刺方法和工具至关重要,需根据工件的材质、结构和要求进行合理选择,以保证去毛刺效果符合要求。定期维护和检查去毛刺设备,保持设备运行状况良好,将有助于提高生产效率和产品质量。随着市场对产品质量要求的不断提高,去毛刺工艺的重要性日益凸显。持续学习和掌握先进的去毛刺技术和工艺,不断改进和优化工艺流程,将有助于企业提升生产效率、降低成本,实现更加稳健的发展和市场竞争力。通过不断追求创新和优越,企业可以不断提高产品质量、拓展市场份额,赢得客户信赖,实现更好的发展前景。 去毛刺过程中需要保持工作环境整洁,避免异物进入影响操作效果。

去毛刺是工业制造过程中不可或缺的一环,对产品的表面质量和性能起着至关重要的作用。去除工件表面的毛刺和毛边可以提高产品的外观质量、降低损伤风险、增加产品的使用寿命。机械去毛刺常采用研磨、打磨、切削等方法,通过物理方式去除表面毛刺;而化学去毛刺则利用化学溶剂或处理剂对表面进行处理,可溶解或转化毛刺的化学成分。在去毛刺操作过程中,操作人员需严格遵循操作规程和安全操作规范,佩戴个人防护装备,确保操作安全性。选择合适的去毛刺方法和工具也至关重要,必须根据工件材质、形状和毛刺特性进行综合考虑。此外,定期检查和维护去毛刺设备,保持设备的正常运行状态,有助于提高生产效率和工件质量。随着制造业的发展,对产品外观和质量要求不断提升,对去毛刺工艺也提出更高要求。因此,不断学习和掌握新的去毛刺技术和工艺,不断提升操作技能和设备水平,将有助于提升企业的生产效率、产品质量,提高市场竞争力,实现可持续发展的目标。通过不断的技术革新和工艺优化,企业能够更好地适应市场变化,实现更加稳健的发展。 去毛刺的操作需要选用合适的工具和工艺参数,确保去除毛刺的彻底性和效果。广东除毛刺机器人

机械去毛刺需根据工件的材质和表面要求选择不同硬度和粗糙度的磨具。去毛刺研磨机制造商

在制造业中,毛刺问题一直是影响产品质量和用户体验的重要因素。为了有效应对这一问题,制造商们积极寻求创新的去毛刺技术,而自动去毛刺技术则成为了他们追求高效、精细生产的得力助手。自动去毛刺技术通过集成先进的机器人技术和自动化设备,实现了对毛刺的快速识别和自动去除。借助高精度传感器和智能控制系统,这种技术能够精确地识别出毛刺的位置和大小,并采用合适的工具和方法进行去除。整个过程无需人工干预,很大提高了去毛刺的效率和准确性。相较于传统的手工去毛刺和机械去毛刺方法,自动去毛刺技术具有明显的优势。它不仅能够减少人工操作的繁琐和误差,提高生产效率,还能够降低工人的劳动强度和安全风险。此外,自动去毛刺技术还具备较高的灵活性和适应性,能够适应不同形状、尺寸和材料的去毛刺需求,为制造商提供了更加各方面、高效的解决方案。随着科技的不断发展,自动去毛刺技术将继续得到优化和改进。未来的去毛刺技术将更加注重智能化和自动化,通过引入更先进的算法和控制系统,实现更加精细、高效的去毛刺过程。同时,制造商们也将关注去毛刺技术的环保性和可持续性,推动绿色制造,为环境保护和可持续发展做出贡献。总之。 去毛刺研磨机制造商

上一篇: 全自动打磨抛光清理一体机订做

下一篇: 衢州自动去毛刺机器人