广东电镀铜设备厂家

电镀铜是一种非接触式的铜电极制备工艺,有望助力光伏电池实现完全无银化。铜电镀技术在印刷电路板PCB等行业应用成熟,亦可用于晶硅电池金属化环节,其原理是在基体金属表面通过电解方法沉积金属铜制作铜栅线,进而作为电极收集光伏效应产生的载流子。铜电镀工艺发展优势明显,较银浆丝网印刷具备更低的银浆成本、更优的导电性能、更好的塑性和高宽比,有望替代高银耗的丝网印刷技术,进一步提高电池效率和降低银浆成本,助力HJT和XBC电池降本增效和规模化发展。电镀铜工序包括种子层制备环节。广东电镀铜设备厂家

电镀铜图形化环节主要包含掩膜、曝光、显影几个步骤。其中,掩膜环节是将抗刻蚀的感光材料涂覆在电池表面以遮盖保护不需要被电镀的区域,感光材料主要有湿膜油墨、干膜材料等。曝光、显影环节是将图形转移至感光材料上,主要技术有LDI激光直写光刻(无需掩膜)、常规掩膜光刻技术、激光开槽、喷墨打印等;其中无需掩膜的LDI激光直写光刻技术应用潜力较大,激光开槽在BC类电池上已有量产应用,整体看图形化技术路线有望逐步明确和定型。郑州高效电镀铜技术电镀铜+电镀锡的组合确实能够有效降低生产成本,同时允许实现共线生产,有助于降低设备成本。

电镀铜光伏电池渗透率:根据CPIA数据,至2030年光伏电池片正面金属电池技术市场仍以银电极为主导,约占87.5%,非银电极技术包括银包铜等,约为12.5%,该比例口径为所有类型的电池片,而N型电池片在运用银包铜、激光转印等降本路线上较为积极,我们假设在N型电池中,2030年银电极占比下调为65%。目前银包铜技术相较电镀铜更为成熟,但未来一旦铜电镀技术成熟后,大幅降本增效的铜电镀产业化进程会更加快速,因此假设2022-2030年铜电镀工艺在非银电极中占比为自15%提升至70%,对应2022-2030年铜电镀光伏电池渗透率自0.45%提升至24.5%。

铜电镀与传统丝网印刷的差异主要在TCO膜制备工序之后,前两道的工艺制绒与PVD溅射未变:传统异质结产线在TCO膜制备之后采用银浆印刷和烧结,而铜电镀则把银浆丝网印刷替换成制备铜栅线的图形化和金属化两大工序。图形化工艺:PVD(物理的气相沉积法)设备在硅片TCO表面溅射一层100nm的铜种子层,使用石蜡或油墨印刷机(掩膜一体机)的湿膜法制作掩膜/喷涂感光胶,印刷、烘干后经过曝光机曝光处理后,将感光胶或光刻胶上的图形显影。金属化工艺:特定图形的铜沉积(电镀铜),然后使用不同的抗氧化方法进行处理(电镀锌或使用抗氧化剂制作保护层),除去之前的掩膜/感光胶,刻蚀去除多余铜种子层,避免电镀铜在种子层腐蚀过程中引入缺陷,露出原本的TCO,其后再进行表面处理,至此形成完整的铜电镀工序。整个过程使用的主要设备是电镀设备。电镀铜取代银浆就是把格栅的线路做的更细。

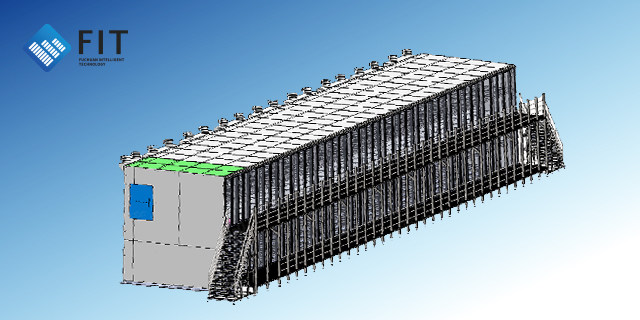

光伏电镀铜工序包括种子层制备、图形化、电镀三大环节,涌现多种设备方案。电镀铜 工艺尚未定型,各环节技术方案包括(1)种子层:设备主要采用 PVD,主要技术分歧 在于是否制备种子层、制备整面/局部种子层和种子层金属选用;(2)图形化:感光材料 分为干膜和油墨,主要技术分歧在于曝光显影环节选用掩膜类光刻/LDI 激光直写/激光 开槽;(3)电镀:主要技术分歧在于水平镀/垂直镀/光诱导电镀。釜川(无锡)智能科技有限公司,以半导体生产设备、太阳能电池生产设备为主要产品,打造光伏设备一体化服务。拥有强大的科研团队,凭借技术竞争力,在清洗制绒设备、PECVD设备、PVD设备、电镀铜设备等方面都有独特优势;以高效加工制造、快速终端交付的能力,为客户提供整线工艺设备的交付服务。电镀铜技术路线是对传统丝网印刷环节的替代,可以分为“种子层制备 +图形化+金属化+后处理”四大环节。广东电镀铜设备厂家

光伏电镀铜技术,开启无银时代。广东电镀铜设备厂家

电镀铜是一种非接触式的铜电极制备工艺,有望助力光伏电池实现完全无银化。铜电镀技术在印刷电路板PCB等行业应用成熟,亦可用于晶硅电池金属化环节,其原理是在基体金属表面通过电解方法沉积金属铜制作铜栅线,进而作为电极收集光伏效应产生的载流子。铜电镀工艺发展优势明显,较银浆丝网印刷具备更低的银浆成本、更优的导电性能、更好的塑性和高宽比,有望替代高银耗的丝网印刷技术,进一步提高电池效率和降低银浆成本,助力HJT和XBC电池降本增效和规模化发展广东电镀铜设备厂家

上一篇: 广州太阳能异质结电池

下一篇: 山东釜川电镀铜产线