广东电子产品塑胶模具企业

医疗器械注塑模具的材料选择:关键考虑因素在医疗器械的制造过程中,注塑模具的选择是至关重要的一环。医疗器械通常需要高精度、高质量和耐用的特性,因此,选择适当的注塑模具材料对于确保产品的性能和质量至关重要。这里将探讨在选择医疗器械注塑模具材料时需要考虑的关键因素。耐腐蚀性医疗器械经常与各种化学药品和体液接触,因此,注塑模具材料必须具有良好的耐腐蚀性。不锈钢和一些特殊合金通常能满足这一要求,因为它们能够抵抗化学腐蚀和氧化。机械性能医疗器械往往需要承受一定的机械应力,如弯曲、扭曲和压缩等。因此,注塑模具材料应具有足够的强度和硬度,以保证在长期使用过程中不会发生变形或损坏。常见的选择包括工具钢和硬质合金等。塑胶模具材料的加工性能直接影响制造过程的效率和成本。广东电子产品塑胶模具企业

塑胶模具如何进行热处理?塑胶模具在工业生产中扮演着重要角色,其质量和使用寿命直接关系到产品的质量和生产效率。为了提高塑胶模具的性能和使用寿命,热处理是一个不可或缺的环节。这里将对塑胶模具的热处理方法进行详细探讨。热处理的目的:热处理是通过控制材料加热和冷却过程,改变其内部组织结构和性能的一种工艺。对于塑胶模具而言,热处理的目的主要有以下几点:1. 提高硬度和耐磨性,增加模具的使用寿命。2. 消除内应力,减少模具变形和开裂的风险。3. 优化材料的组织结构,提高抗疲劳性能。4. 改善材料的加工性能,便于后续的机械加工和表面处理。雾化器塑胶模具厂合适的热处理方法可以明显提高塑胶模具的性能和使用寿命,降低生产成本。

塑胶模具的设计流程是什么?选择成型设备根据成型设备的种类来进行模具,因此必须熟知各种成型设备的性能、规格、特点。例如对于注射机来说,在规格方面应当了解以下内容:注射容量、锁模压力、注射压力、模具安装尺寸、顶出装置及尺寸、喷嘴孔直径及喷嘴球面半径、浇口套定位圈尺寸、模具较大厚度和较小厚度、模板行程等,具体见相关参数。要初步估计模具外形尺寸,判断模具能否在所选的注射机上安装和使用。具体结构方案1. 确定模具类型;2. 确定模具型腔的布置;3. 确定分型面;4. 确定浇注系统和排气系统;5. 选择顶出方式,决定侧凹处理方法、抽芯方式;6. 决定冷却、加热方式及加热冷却沟槽的形状、位置、加热元件的安装部位;7. 根据模具材料、强度计算或者经验数据,确定模具零件厚度及外形尺寸,外形结构及所有连接、定位、导向件位置;8. 确定主要成型零件,结构件的结构形式;9. 考虑模具各部分的强度,计算成型零件工作尺寸。以上这些问题如果解决了,模具的结构形式自然就解决了。这时,就应该着手绘制模具结构草图,为正式绘图作好准备。

塑胶模具的零件加工方法有哪些?塑胶模具零件的加工方法有很多种,每一种加工方法都有其独特的优点和适用范围。下面我们将详细介绍几种常见的塑胶模具零件加工方法。一、铣削加工铣削是一种通过旋转切削刀具来去除工件材料的加工方法。在塑胶模具零件加工中,铣削主要用于加工平面、槽、轮廓等形状。铣削加工具有高精度、高效率和高灵活性的优点,适用于各种复杂形状的模具零件加工。二、车削加工车削是一种通过旋转工件来去除材料的加工方法。在塑胶模具零件加工中,车削主要用于加工圆柱形、圆锥形等旋转体零件。车削加工具有高精度、高表面光洁度和高效率的优点,特别适用于批量生产。塑胶原料的性质也是选择模具材料时需要考虑的因素。

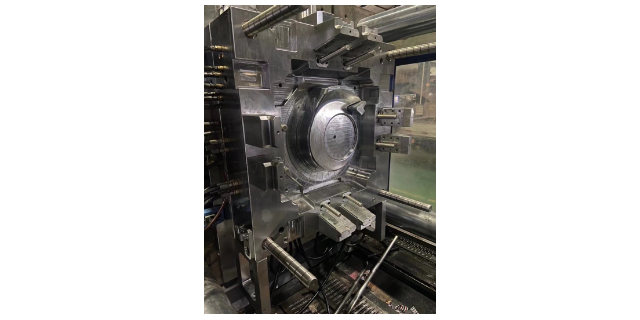

塑胶模具的主要组成部分:1. 模架:模架是模具的基础结构,承受着注塑过程中的压力和温度。模架需具备足够的强度和刚度,以确保模具的精度和使用寿命。2. 型腔:型腔是模具中塑胶原料填充的区域,其形状决定了产品的外观和尺寸。型腔设计需考虑产品的几何形状、收缩率、脱模斜度等因素。3. 浇注系统:浇注系统负责将熔融的塑胶原料引入型腔,其设计直接影响产品的质量和生产效率。合理的浇注系统应能确保原料均匀、稳定地填充型腔,并减少流痕、气泡等缺陷。4. 冷却系统:冷却系统用于调节模具温度,加速塑胶原料的冷却固化。良好的冷却系统有利于提高生产效率,减少产品变形和收缩。5. 顶出系统:顶出系统用于将冷却固化的产品从模具中顶出,其设计应确保产品顺利脱模,避免损伤。设备磨损和老化会影响塑胶模具的排气性能。深圳电子产品模具设计与制造订做厂家

定期的检查和维修对维护模具的良好状态和延长其寿命至关重要。广东电子产品塑胶模具企业

医疗器械注塑模具的材料选择:1、成本效益在选择注塑模具材料时,成本效益是一个不可忽视的因素。虽然高性能材料能提供优越的性能和使用寿命,但它们往往价格昂贵。因此,制造商需要在满足产品性能要求的同时,权衡材料的成本和模具的预期使用寿命,以实现较佳的经济效益。2、环保和可持续性随着环保意识的增强,越来越多的制造商开始关注材料的环保和可持续性。选择可回收、生物降解或低污染的材料有助于减少医疗器械生产过程中的环境影响。此外,一些新型环保材料具有优良的机械性能和热稳定性,可成为传统材料的理想替代品。广东电子产品塑胶模具企业