贵州CNC加工

底盘是汽车的支撑结构,CNC机加工在底盘部件的制造中也发挥着重要作用。例如,制动系统中的刹车盘和刹车片需要通过CNC机加工来确保其平整度和精度,以提高刹车的效果和安全性。此外,悬挂系统中的悬挂臂和减震器等部件也需要通过CNC机加工来确保其精度和可靠性。车身是汽车的外部结构,CNC机加工在车身部件的制造中起着至关重要的作用。例如,车身板件需要通过CNC机加工来切割和成型,以确保其与其他部件的配合度和外观质量。此外,车身部件中的连接件和支撑结构也需要通过CNC机加工来确保其强度和稳定性。CNC机加工是一种高精度的数控加工技术,可以用于加工各种金属和非金属材料。贵州CNC加工

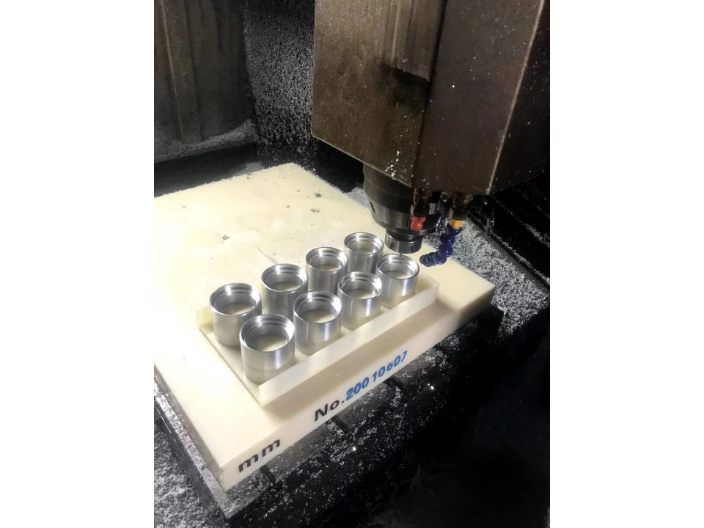

CNC机加工技术在雕塑模型制作中的应用可以有效提高制作效率,相比传统的手工雕塑,CNC机加工可以通过计算机程序控制机器进行自动加工,无需人工操作。这样不仅可以节省人力成本,还可以有效缩短制作周期。而且,CNC机加工可以实现高精度的雕塑模型制作,保证了模型的准确性和细节的表现。这对于一些复杂的雕塑模型来说尤为重要,传统的手工雕塑往往难以达到如此高的精度要求。CNC机加工技术在雕塑模型制作中的应用可以提供更多的创作可能性。传统的手工雕塑受限于雕塑师的技术和经验,往往只能制作出一些简单的形状和图案。而CNC机加工可以通过计算机程序控制机器进行复杂的切割和雕刻,可以制作出更加复杂和精细的雕塑模型。同时,CNC机加工还可以根据设计师的要求进行多次加工和修改,使得雕塑模型的创作更加灵活和自由。cnc机加工定制收费明细CNC机加工可以实现零件的一次成型加工,减少加工工序和工时。

随着科技的不断进步,CNC机加工技术将会不断地发展和完善。未来,CNC机加工技术将会更加智能化、高效化、多功能化,其应用范围也将会更加普遍:1、未来的CNC机加工技术将会更加智能化,通过引入人工智能、机器学习等技术,可以实现自主决策、自适应加工等功能,进一步提高加工效率和精度。2、高效化:未来的CNC机加工技术将会更加高效化,通过采用更高速的主轴、更精确的刀具、更先进的控制系统等技术,可以实现更高速度、更高精度的加工。3、多功能化:未来的CNC机加工技术将会更加多功能化,可以实现对更多材料的加工,包括金属、木材、塑料、陶瓷等,使得其应用范围更加普遍。

CNC机加工可以用于生产发动机缸体、缸盖等重要部件,例如,数控铣削可以用于加工复杂的发动机缸体和缸盖的轮廓,而数控钻削可以用于精确地钻孔和打孔。这些操作都能够实现高精度、高效率的加工,从而提高发动机的性能和寿命。CNC机加工可以用于生产底盘的悬挂系统和传动系统。例如,数控切割可以用于加工悬挂弹簧的轮廓,而数控钻削可以用于精确地钻孔和打孔,以实现精确的悬挂系统和传动系统。CNC机加工可以用于生产车身的外壳和内部结构件。例如,数控铣削可以用于加工车身的外壳,而数控钻削可以用于精确地钻孔和打孔,以实现精确的车身结构。CNC机加工可以通过传感器和监控系统,实时监测加工过程,提高生产过程的稳定性和可靠性。

CNC机加工技术在建筑模型制作中的应用可以有效提高制作效率。传统的建筑模型制作通常需要手工操作,耗时耗力且容易出现误差。而CNC机加工技术可以通过计算机程序精确控制机床进行加工,不仅可以有效缩短制作时间,还可以保证模型的精度和一致性。设计师只需要将建筑模型的设计文件输入到计算机中,机床就可以按照设计要求进行自动化加工,有效提高了制作效率。CNC机加工技术可以制作出更加精确和复杂的建筑模型。传统的手工制作往往难以做到精确度高和复杂度大的要求,而CNC机加工技术可以通过计算机程序精确控制机床进行加工,可以制作出各种形状复杂、结构精细的建筑模型。无论是建筑的外观形状还是内部结构,CNC机加工技术都可以实现高度精确的加工,使得建筑模型更加真实、细致,有助于设计师更好地展示设计理念和构思。CNC机加工可以实现高效的切削冷却和切削润滑,提高切削效果。江苏cnc机加工业务多少钱

CNC机加工可以实现高精度的孔加工,满足复杂产品的装配要求。贵州CNC加工

CNC机加工在雕塑模型制作中的应用有:1.制作复杂形状的雕塑模型:传统的雕塑制作方法往往需要手工雕刻,这种方法不仅效率低下,而且精度难以保证。而CNC机加工技术则可以通过计算机程序精确控制机床的运动,从而实现复杂形状的雕塑模型制作。例如,对于一些复杂的人物形象或者动物形象,通过CNC机加工技术,可以实现精确的造型和细节处理,使得作品更加生动和逼真。2.提高制作效率:CNC机加工技术可以实现多轴联动,一次可以完成多个面的加工,有效提高了制作效率。与传统的手工雕刻相比,CNC机加工技术可以有效缩短制作周期,使得艺术家可以更快地将自己的想法转化为实际的作品。贵州CNC加工

上一篇: CNC加工费用

下一篇: 江苏cnc机加工定制哪家服务好